Technologie svařování laserem

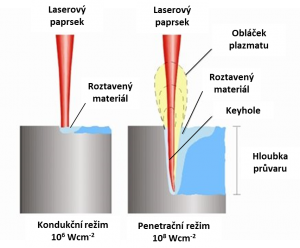

Spolu s vývojem potřeb trhu se vyvíjí i technologie laserového svařování. Progresivní rozvoj v posledních letech zaznamenala tato technologie zejména kvůli vývoji nových, vysokovýkonných diodových a vláknových laserů a dále také s vývojem robotů a automatizace. Laserové svařování je nejvíce zastoupené v automobilovém, leteckém, kosmickém, jaderném a lodním průmyslu. Dále také všude tam, kde jsou kladeny vysoké požadavky na kvalitu svaru, hloubku průvaru a vzhled. Laserové svařování využívá dvě základní techniky podle intenzity laserového paprsku. Při nižších intenzitách se využívá technika kondukčního svařování. Ta je založena na natavení povrchu materiálu a vytvoření spoje při jeho zchladnutí. Výsledný svar je mělký a velmi podobný svarům při obloukovém svařování. Při použití vyšších intenzit laserového paprsku dochází k penetračnímu svařování, kde se ve svarové lázni vytvoří dutina zvaná keyhole. Pro tuto metodu je typický štíhlý, dlouhý svar. Metodou kondukčního svařování se typicky svařují plastové materiály, metodou keyhole se svařují kovové materiály. [1] [2] [3]

Technologie laserového svařování – kondukční a penetrační způsob [11]

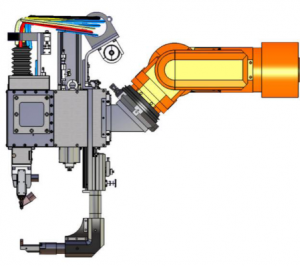

Pro svařování laserem se využívají pevnolátkové i plynové lasery, nejvíce s aktivním prostředím CO2, Nd:YAG a aktivního vlákna. V poslední době se dostávají do popředí i diodové lasery. Obecnou výhodou při použití pevnolátkových laserů je možnost vést paprsek v optickém vlákně kvůli snadnému dopravení paprsku od zdroje do procesní hlavy. Dále je tím také podpořena možnost polohování ve více osách – typicky svařování robotem. [3] [4]

Buňka pro laserové svařování s využitím laseru a polohovacího stolu [4]

Výkon laserů pro svařování se liší podle materiálu a použité technologie. Pro svařování ocelí se používají lasery s výkonem jednotek až desítek kW. Nejvyšší aktuálně dosažení výkon svařovacích laserů je 120 kW a tento laser se používá pro svařování lodních trupů.

Na začátku tohoto článku byly zmíněné hlavní techniky laserového svařování, z nich pak vychází další, které nejsou tolik známé, ale mají velký potenciál. Tou první, kterou bych zmínil, je technika od firmy IPG [5] a jejím hlavním smyslem je nahradit techniku bodového (odporového) svařování v oblastech vysoce namáhaných spojů v automobilovém průmyslu. Technologie seam stepper kombinuje poznatky z odporového svařování a vysoce výkonné vláknové lasery. Princip této technologie spočívá v přitisknutí kleští v oblasti spoje dvou plechů a vytvoření svarové housenky pomocí rozmítání laserového svazku. Díky využití kleští podobných těm pro bodové svařování, je laser seam stepper bezpečné pro své okolí a spadá tedy do bezpečností třídy 1. To znamená, že není zapotřebí mít kolem svařovací buňky speciální ochranné prvky. [5] [6] Po přitisknutí kleští ke spojovanému místu se provede svar, který má podobu svarové housenky. Na rozdíl od bodového svařování, je takto vytvořený spoj únosnější a pevnější. Je proto možné odporové bodové svary nahradit menším počtem laserových svarů, a tím zmenšit potřebný prostor na plechovém dílu pro svary a zároveň zkrátit výrobní časy a nutnosti dalšího polohování robota. V praxi se tato technika používá u svařování karoserií automobilu VW Golf, konkrétně se jedná o přivaření C sloupku (mezi dveřmi řidiče a Imagezadními dveřmi). Díky použití technologie laser seam stepper je výrobní čas poloviční, stejně tak i počet svarů, za dodržení stejné únosnosti spoje jako u klasického bodového svařování.

Obr. 3: Speciální laserová hlava pro seam stepper podobná bodovacím kleštím [5]

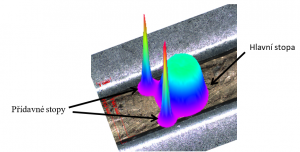

Další technologií představenou firmou IPG je technologie trifokálního svařování. Podstatou této metody je rozdělení svařovacího paprsku na tři paprsky, z toho dva slouží pro předehřev a třetí pro hlavní svařování. Hlavními výhodami této technologie jsou zejména: snížení potřeby předčištění součásti a lepší průvar díky předehřevu. Technologie trifokálního svařování je dobře aplikovatelná např. pro svařování žárově zinkovaných ocelových plechů. Standartně se pro trifokální svařování např. střechy automobilu k rámu používají lasery s výkonem 4,5 kW.

Obr. 4: Technologie trifokálního svařování – model [12]

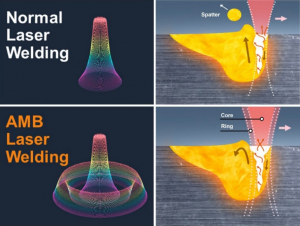

Ze všech zmíněných technologií je technologie adjustable mode beam (AMB) nejnovější. Tato technika laserového svařování umožňuje kombinovat techniku svařování prstencovým a Gaussovským profilem paprsku. [7] Při klasickém keyhole svařování (z úvodu tohoto článku) laserový paprsek taví materiál, který se odráží od pevných stěn v okolí svarové lázně a může docházet k rozstřiku taveného materiálu. Tyto odlétající kapičky mohou způsobovat optické vady na svařovaném materiálu. Technologie AMB omezuje výtrysk materiálu a způsobuje lepší provaření. [7]

Obr. 5: Porovnání technologie svařování Gaussovským profilem svazku a technologií ABM [7]

Porovnání technologie svařování Gaussovským profilem svazku a technologií ABM [7]Poslední „speciální technikou“ laserového svařování je skenerové svařování (Remote laser welding), které je ale už v běžné praxi používanou technologií. V této technologii se místo klasické svařovací hlavy používá skenovací hlava, stejná jako např. pro mikroobrábění nebo popis. [8] Paprsek je ve skenovací hlavě vychylován pomocí dvou zrcátek v osách x,y, a v kombinaci spolu s šestiosým robotem, má tato technologie k dispozici 8 stupňů volnosti. S výhodou se zde využívá pohybu svazku po polokružnicích, zvaný wobbling. [9], [10]

V porovnání s klasickými technologiemi svařování je laserové svařování produktivní, dobře se automatizuje a zajištuje úzký a hluboký průvar. Nevýhodu jsou pak vysoké pořizovací náklady a nutnost ochrany před laserovým zářením. Díky zmíněným výhodám a klesajícím cenám laserových zdrojů spolu s rostoucí účinností přibývají další nová odvětví, již tak velmi silně zastoupeného, laserového svařování.

Obr. 6: Skenovací zařízení – Trumpf [13]

Použitá literatura:

| 1. | MRŇA, L. Aktuální možnosti v laserovém svařování. Brno: 2018, č. 2018/1, s. 44 [cit. 2018-11-04]. Dostupné z: https://www.mmspektrum.com/clanek/aktualni-moznosti-v-laserovem-svarovani.html |

| 2. | MRŇA, L. Odbor technologie svařování a povrchových úprav. In: Technologie využívající laser [online]. 2014 [cit. 2018-11-10]. Dostupné z: http://ust.fme.vutbr.cz/svarovani/img/opory/hsv_specialni_metody_svarovani_svarovani_laserem_2013_mrna.pdf |

| 3. | KATAYAMA, S. Handbook of Laser Welding Technologies [online].. GB: Woodhead Publishing Ltd, 2013 [cit. 2020-04-28]. ISBN 0857092642. |

| 4. | TRUMPF. TRUMPF. TruLaser Weld 5000 [online]. 2020 [cit. 2020-04-27]. Dostupné z: https://www.trumpf.com/cs_CZ/produkty/stroje-systemy/zarizeni-pro-svarovani-laserovym-paprskem/trulaser-weld-5000/ |

| 5. | SIEWERT, A. a K. KRASTEL. Fiber laser seam stepper replacing resistance spot-welding. Burbach, Německo: Laser Technik Journal, 2014, č. 4 [cit. 2018-listopad-02]. Dostupné z: https://www.ipgphotonics.com/en/115/Widget/Fiber+Laser+Seam+Stepper+Replacing+Resistance+Spot-Welding.pdf |

| 6. | CORPORATION, I. P. IPG Laser Systems. The Laser Alternative to Resistance Spot Welding [online]. 2019 [cit. 2020-04-28]. Dostupné z: https://lasersystems.ipgphotonics.com/products/laser-seam-stepper/Laser-Seam-Stepper#nav-products-specifications |

| 7. | IPG, P. C. IPG Photonics. YLS-AMB Adjustable Mode Beam Lasers [online]. 2019 [cit. 2020-04-29]. Dostupné z: https://www.ipgphotonics.com/en/217/FileAttachment/AMB+Welding+Benefits.pdf |

| 8. | SCANLAB GmbH. Remote Laser Welding [online]. [cit. 2018-listopadu-04]. Dostupné z: https://www.scanlab.de/en/products/advanced-scanning-solutions/remote-laser-welding |

| 9. | SPI Lasers. Tailored Precision Micro Welding with a CW/M Fiber Laser [online]. [cit. 2018-listopad-04]. Dostupné z: https://www.spilasers.com/application-welding/tailored-precision-micro-welding-with-a-cwm-fiber-laser/ |

| 10. | Industrial laser solutions for manufacturing. Remote laser welding in automotive production [online]. 9. ledna. 2011 [cit. 2018-listopad-04]. Dostupné z: https://www.industrial-lasers.com/articles/print/volume-26/issue-5/features/remote-laser-welding-in-automotive-production.html |

| 11. | MRŇA, L. a P. HORNÍK. Pokročilé metody laserového svařování. 2017, č. 3, s. 104 [cit. 2018-listopad-04]. Dostupné z: https://www.mmspektrum.com/clanek/pokrocile-metody-laseroveho-svarovani.html |

| 12. | IPG Photonics. Fiber Lasers for Trifocal Brazing and Welding [online]. [cit. 2018-11-09]. Dostupné z: https://www.ipgphotonics.com/en/products/lasers/high-power-cw-fiber-lasers/1-micron/yls-br#[applications-94] |

| 13. | Trumpf. Skenerové svařování – vysoce produktivní obrábění bez prostojů [online]. [cit. 2018-listopad-04]. Dostupné z: https://www.trumpf.com/cs_CZ/pouziti/svarovani-laserovym-paprskem/skenerove-svarovani/ |